Hư hỏng và phương pháp sửa chữa xi lanh

vào

05 Jun, 2017

I. CÔNG DỤNG

Xi lanh cùng với đỉnh pittông, mặt dưới của nắp máy tạo ra buồng cháy và dẫn hướng cho pittông chuyển động.

II. ĐIỀU KIỆN LÀM VIỆC

Trong quá trình động cơ làm việc, xi lanh chịu tác dụng của nhiệt độ cao, chịu sự tác dụng của lực khí cháy, chịu lực ma sát lớn và chịu sự ăn mòn hoá học.

III. VẬT LIỆU CHẾ TẠO

Xi lanh được đúc bằng gang.

IV. CẤU TẠO

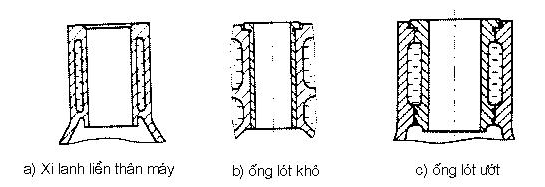

Xi lanh có dạng hình trụ tròn, mặt trong được gia công chính xác và có độ bóng cao.Trong động cơ đốt trong, xi lanh có hai loại:

1. Xi lanh đúc liền với thân máy:

Loại này có ưu điểm là truyền nhiệt tốt, có độ cứng vững cao, nhược điểm là giá thành cao, không tiết kiệm được vật liệu đắt tiền, đồng thời khi xi lanh hết cos sửa chữa thì phải thay thân máy không đảm bảo tính kinh tế.

2. Xi lanh rời (ống lót xi lanh hay sơ mi):

Đa số các loại động cơ đốt trong, để tiết kiệm được vật liệu tốt và đảm bảo tính kinh tế trong quá trình sửa chữa, ống lót xi lanh được đúc rời rồi ép vào thân máy. Ống lót được làm bằng vật liệu tốt, đắt tiền hơn vật liệu làm thân máy.

Sau khi ép xong các ống lót vào rồi, cần thử độ kín, độ dôi của mặt đầu ống lót với mặt thân máy, độ côn và độ ô van.

Xi lanh cùng với đỉnh pittông, mặt dưới của nắp máy tạo ra buồng cháy và dẫn hướng cho pittông chuyển động.

II. ĐIỀU KIỆN LÀM VIỆC

Trong quá trình động cơ làm việc, xi lanh chịu tác dụng của nhiệt độ cao, chịu sự tác dụng của lực khí cháy, chịu lực ma sát lớn và chịu sự ăn mòn hoá học.

III. VẬT LIỆU CHẾ TẠO

Xi lanh được đúc bằng gang.

IV. CẤU TẠO

Xi lanh có dạng hình trụ tròn, mặt trong được gia công chính xác và có độ bóng cao.Trong động cơ đốt trong, xi lanh có hai loại:

1. Xi lanh đúc liền với thân máy:

Loại này có ưu điểm là truyền nhiệt tốt, có độ cứng vững cao, nhược điểm là giá thành cao, không tiết kiệm được vật liệu đắt tiền, đồng thời khi xi lanh hết cos sửa chữa thì phải thay thân máy không đảm bảo tính kinh tế.

2. Xi lanh rời (ống lót xi lanh hay sơ mi):

Đa số các loại động cơ đốt trong, để tiết kiệm được vật liệu tốt và đảm bảo tính kinh tế trong quá trình sửa chữa, ống lót xi lanh được đúc rời rồi ép vào thân máy. Ống lót được làm bằng vật liệu tốt, đắt tiền hơn vật liệu làm thân máy.

| |

| Các loại xi lanh |

Cấu tạo của ống lót được chia làm hai loại:

- Ống lót xi lanh khô: nước làm mát không trực tiếp tiếp xúc với ống lót.

Ưu điểm là ứng suất nhiệt nhỏ, nên độ biến dạng không đáng kể, nhưng có nhược điểm là chế tạo khó, phức tạp trong quá trình sửa chữa, làm mát chưa hoàn thiện

- Ống lót xi lanh ướt: Nước làm mát trực tiếp tiếp xúc với thành ống lót xi lanh.

Ưu điểm là làm mát hoàn thiện hơn, chế tạo và sửa chữa dễ dàng và được sử dụng rộng rãi với tất cả các loại động cơ nhất là động cơ diesel, nhưng có nhược điểm là gây ứng suất nhiệt, dễ bị rò nước làm mát qua bề mặt lắp ghép giữa ống lót và thành xi lanh Để khác phục hiện tượng rò nước xuống các te nên phải lắp roăng cao su ở dưới ống lót xi lanh.

V. HIỆN TƯỢNG, NGUYÊN NHÂN HƯ HỎNG VÀ PHƯƠNG PHÁP KIỂM TRA, SỬA CHỮA XI LANH

1. Hiện tượng, nguyên nhân hư hỏng

Xi lanh hay ống lót xi lanh thường có những hư hỏng như: vết xước, ran nứt có mòn côn, mòn ô van hay mòn méo.

a. Vết xước và rạn nứt nhỏ

Nguyên nhân xi lanh bị vết xước và rạn nứt nhỏ:

- Nhiệt độ động cơ quá cao.

- Dầu bôi trơn không đủ hoặc không sạch.

- Khe hở giữa pit tông và xéc măng quá nhỏ.

- Xéc măng bị gãy hoặc vòng hãm chốt pit tông bị hỏng.

b. Mòn côn và mòn méo

Nguyên nhân lót xi lanh và xi lanh bị mòn côn và mòn méo:

- Hiện tượng ăn mòn tự nhiên, do ma sát giữa pit tông, xéc măng với lót xi lanh.

- Dùng nhiên liệu, dầu bôi trơn không đúng quy định.

- Nhiệt độ động cơ thấp hơn 3530K.

- Thanh truyền bị cong.

Lót xi lanh hay xi lanh bị mòn nhiều nhất ở vị trí tương ứng với xéc măng khí thứ nhất, khi pit tông ở điểm chết trên.

|

| Vị trí xi lanh mòn nhiều nhất |

2. Phương pháp kiểm tra phát hiện hư hỏng

a. Kiểm tra vết xước, rạn nứt

Khi lót xi lanh hay xi lanh bị vết xước, rạn nứt có thể kiểm tra bằng mát thường hoặc dùng kính phóng đại để soi.

b. Kiểm tra độ ô van và độ côn

Kiểm tra mòn ô van và độ côn của xi lanh, dùng đồng hồ so hoặc pan me đo trong để kiểm tra.

- Khi kiểm tra độ ô van: phải đo ở vị trí mòn nhất, tức là vị trí ứng với xéc măng khí thứ nhất khi pit tông ở điểm chết trên, thường cách mặt trên hay miệng của xi lanh 25 – 30mm và đo ở hai đường kính. Đường kính AA nằm trong mặt phẳng dao động của thanh truyền và đường kín A/A/ vuông góc với đường kính AA (hình 19 -16b).

Khi đo phải đặt đồng hồ so vào trong xi lanh, giũa thẳng đứng để tránh bị sai lệch và cho đồng hồ lắc về phía trước và phía sau (hình 19 - 16 a).

Độ ô van bằng hiệu hai đường kính AA – A/A/. Độ ô van cho phép không được vượt quá 0,07mm trên 100mm đường kính của xi lanh.

Khi kiểm tra độ côn: Hiệu số giữa số đo lớn nhất và số đo nhỏ nhất ở vị trí A, B, C.

Đối với xe đời cũ như zin 130, Gát 53...vị trí đo cách cách mặt phẳng trên là 25 mm, cách mặt phẳng dưới là 35 mm.

Đối với xe đời mới thì đo cách mặt phẳng trên và mặt phẳng dưới là 10 mm.

|

| Kiểm tra độ côn, ô van của xi lanh |

3. Phương pháp sửa chữa xi lanh

a. Đánh bóng vết xước nhỏ

Nếu xi lanh chỉ có vết xước nhỏ nằm trong phạm vi cho phép, và các kích thước khác bình thường thì có thể dùng giấy nhám mịn thấm dầu để đánh bóng lại cẩn thận thì vẫn dùng được.

b. Doa xi lanh

Khi xi lanh bị vết xước sâu hơn 0,25mm hoặc độ ô van, độ côn lớn hơn cho phép, thì phải tiến hành sửa chữa.

Khi sửa chữa xi lanh, thường tiến hành doa và mài trên máy chuyên dùng theo kích thước sửa chữa, sau đó thay pit tông và xéc măng mới có kích thước tương đương hoặc có thể mạ một lớp kim loại chịu mòn ở mặt xi lanh (ví dụ mạ crôm) để phục hồi kích thước ban đầu.

Trong trường hợp bị sứt mẻ họặc sửa chữa lần cuối cùng mới phải thay lót xi lanh hay thân xi lanh mới.

Chất lượng sau khi sửa chữa xong (doa và mài):

- Bề mặt xi lanh phải bóng như gương, không có vết đen (chỗ chưa được doa đến), không có vết dao.

- Độ bóng cao đạt 8 – 9.

- Độ côn và độ ô van không được lớn hơn 0,02 – 0,03mm.

- Đường kính các xi lanh trong cùng một máy không được lệch nhau quá 0,02mm

- Mặt đầu phải có độ vát 1 x 450 để lắp xéc măng không bị gãy.

c. Cạo miệng xi lanh

Khi sửa chữa nhỏ và bảo dưỡng động cơ, thường chỉ thay pit tông và xéc măng mà không doa xi lanh, nhưng trong một thời gian sử dụng miệng xi lanh bị xéc măng cọ xát tạo thành gờ, làm cho việc tháo lắp cụm pit tông gặp nhiều khó khăn và dễ làm gãy xéc măng. Mặt khác trong quá trình làm việc, xéc măng có thể va chạm vào gờ của miệng xi lanh tạo nên tiếng gõ không bình thường. Vì vậy, cần phải cạo rà miệng xi lanh.

Khi cạo, dùng dao cạo sắc, cầm hai tay cạo lực đều và cân bằng để cạo hết phần gờ bậc. Sau đó dùng giấy nhám mịn thấm dầu nhờn để đánh bóng.

Nếu gờ bậc ở miệng xéc măng quá dày, sau khi cạo xong, miệng xi lanh không còn góc vát nữa thì phải cạo mép xi lanh thành góc vát để lắp pit tông được dễ dàng.

d. Thay ống lót xi lanh

Khi ống lót xi lanh bị nứt, vỡ hoặc xi đã hết cốt sửa chữa đều phải thay ống lót xi lanh mới.

Đối với ống lót khô, sau khi ép vào thân máy phải tiến hành doa, đánh bóng đến cốt nguyên thuỷ (cốt 0).

Đối với ống lót ướt, khi thay mới cần chú ý thay roăng làm kín và đảm bảo không bị rò nước.

Quy trình tháo ống lót xi lanh

- Lắp dụng cụ ép bằng tay vào thân máy (hình 19- 17)

- Vặn đai ốc vào để tháo ống lót ra khỏi lỗ xi lanh ở thân máy.

|

Hình 19 - 17. Dụng cụ tháo xi lanh |

Quy trình lắp ống lót

Khi lắp ống lót xi lanh thường dùng máy ép để ép vào thân máy, không có máy ép thì có thể dùng dụng cụ ép bằng tay như trên để lắp, nhưng lắp dụng cụ ngược lại khi tháo.

· Bôi một ít hỗn hợp dầu nhờn và bộtgraphít ở mặt ngoài của ống lót.

· Bôi một lớp dầu chống rỉ vào vòng đệm cao su và lắp vào ống lót, không nên để vòng cao su nhô ra quá 0,5 – 1,0mm tránh cho ống lót bị biến dạng.

· Dùng búa mềm gõ để ống lót vào một ít, sau đó dùng áp lực 2 – 5 tấn từ từ ép vào hoặc vặn đai ốc để ép ống lót vào thân máy.

| ||

| Vam ép xi lanh ướt |

Sau khi ép xong các ống lót vào rồi, cần thử độ kín, độ dôi của mặt đầu ống lót với mặt thân máy, độ côn và độ ô van.

- Kiểm tra độ kín: Đổ nước đầy vào khoang chứa nước trong thân máy, với áp suất 1,5 – 2 kg/cm2, nếu không rò nước là kín.

- Kiểm tra độ dôi và đọ không song song của mặt đầu xi lanh với mặt phăng thân máy. Đồ gá kiểm tra được giới thiệu trên hình 19- 19.

Đồ gá kiểm tra gồm một mặt bích phẳng có bậc định vị vào lỗ xi lanh, dưới đáy mặt bích có tiện rãnh sâu 2mm để không chạm vào phần nhô lên của vai ống lót. Phía trên rãnh lắp hai đồng hồ so có chân tỳ vào vai ống lót để đo độ dôi, chênh lệch trị số của 2 đồng hồ là độ không song song của mặt đầu lót xi lanh so với thân máy (hình 19 – 19a).

Độ dôi của ống lót so bề mặt thân máy quy định là 0,01 – 0,10mm. Với độ dôi như vậy, sau khi vặn chặt nắp máy, giữa thân máy và ống lót có độ chặt đầy đủ. Khi độ dôi không đảm bảo, cần phải điều chỉnh bằng cách thêm bớt tấm đệm đồng đỏ lót dưới gờ ống lót (hình 19-19b).

| |

| Kiểm tra độ dôi lót xi lanh ướt |

- Kiểm tra độ côn và độ ô van nói chung không quá 0,3mm.

Các gu giông để lắp nắp máy vào thân máy sau khi ép ống lót không được lắc và trồi lên mặt thân máy một lượng quy định và phải thẳng góc với mặt phẳng thân máy.