Hư hỏng và phương pháp sửa chữa nhóm thanh truyền

vào

08 Jun, 2017

I. THANH TRUYỀN

1. Công dụng

Thanh truyền hay tay biên có công dụng nối pit tông với trục khuỷu, đồng thời truyền và biến chuyển động tịnh tiến của pit tông thành chuyển động quay cho trục khuỷu.

2. Điều kiện làm việc

Khi làm việc, thanh truyền chịu tác dụng của lực khí cháy và lực quán tính, các lực này biến đổi có tính chất chu kỳ cả về trị số và hướng . Do đó thanh truyền chịu uốn, chịu kéo và chịu nén, dẫn đến thanh truyền thường bị cong, xoắn.

3. Vật liệu chế tạo

Thanh truyền thường được chế tạo bằng thép các bon hoặc thép hợp kim.

4. Cấu tạo

Cấu tạo thanh truyền được chia thành ba phần: đầu nhỏ, đầu to và thân.

1. Công dụng

Thanh truyền hay tay biên có công dụng nối pit tông với trục khuỷu, đồng thời truyền và biến chuyển động tịnh tiến của pit tông thành chuyển động quay cho trục khuỷu.

2. Điều kiện làm việc

Khi làm việc, thanh truyền chịu tác dụng của lực khí cháy và lực quán tính, các lực này biến đổi có tính chất chu kỳ cả về trị số và hướng . Do đó thanh truyền chịu uốn, chịu kéo và chịu nén, dẫn đến thanh truyền thường bị cong, xoắn.

3. Vật liệu chế tạo

Thanh truyền thường được chế tạo bằng thép các bon hoặc thép hợp kim.

4. Cấu tạo

Cấu tạo thanh truyền được chia thành ba phần: đầu nhỏ, đầu to và thân.

|

| Cấu tạo thanh truyền |

a. Đầu nhỏ

Đầu nhỏ thanh truyền có lỗ để lắp chốt pit tông. Cấu tạo đầu nhỏ thanh truyền phụ thuộc vào phương pháp lắp ghép với chốt pit tông.

Nếu lắp chốt pit tông cố định, thì đầu nhỏ thanh truyền có lỗ để lắp bu lông hãm chặt với chốt.

Nếu lắp tự do, thì đầu nhỏ thanh truyền bao giờ cũng có bạc lót (hình 21 - 28 a).

Một số động cơ người ta làm vấu lồi trên đầu nhỏ (hình 20 - 28b) để điều chỉnh trọng tâm thanh truyền cho đồng đều giữa các xi lanh.

Để bôi trơn bạc lót và chốt pit tông có những phương án như dùng rãnh hứng dầu (hình 20 -28c) hoặc bôi trơn cưỡng bức do dẫn dầu từ đầu trục khuỷu dọc theo thân thanh truyền (hình 20 - 28 a).

Ở động cơ hai kỳ, do điều kiện bôi trơn khó khăn,người ta thường làm các rãnh chứa dầu ở bạc đầu nhỏ (hình 20 - 28 d) hoặc có thể dùng ổ bi kim thay cho bạc lót (hình 20 - 28 e).

|

| Các dạng đầu nhỏ thanh truyền |

b. Thân thanh truyền

Thân thanh truyền thường ở đầu trên nhỏ, đầu dưới to. Tiết diện ngang thân thanh truyền có nhiều loại: hình chữ nhật, hình tròn, hình ôvan, hinh chữ I.

Tiết diện hình chữ I được dùng nhiều trong động cơ cao tốc và động cơ ôt tô, máy kéo. Loại này có độ cứng vững lớn, bố trí vật liệu hợp lý.

Để bôi trơn chốt pit tông bằng áp lực, ở một số động cơ, dọc theo thân thanh truyền có khoan lỗ dẫn dầu.

|

| Thân thanh truyền |

Để tăng độ cứng vững và dễ khoan lỗ dẫn dầu, thân thanh truyên có gân trên suốt chiều dài. Do gia công lỗ dầu khó, nhất là đối với thanh truyền dài, nên có khi người ta gắn ống dẫn dầu ở phía ngoài thân thanh truyền.

c. Đầu to

Đầu to thanh truyền lắp với cổ biên hay chốt khuỷu của trục khuỷu và có có nhiều kết cấu khác nhau.

Để lắp ghép với trục khuỷu được dễ dàng, đầu to thanh truyền thường được cắt thành hai nửa, phần rời gọi là nắp đầu to (nắp biên) và được lắp ghép với nửa trên bằng các bu lông. Mặt cắt có thể cắt thẳng góc (hình 20 - 30a). Bề mặt lắp ghép giữa thân và nắp thanh truyền thường được lắp các tấm đệm thép dày khoảng 0,05 – 0,20 mm để có thể điều chỉnh tỷ số nén cho đồng đều giữa các xi lanh hoặc cắt lệch so với đường tâm thanh truyền (hình 20 - 30b) và mặt lắp ghép phải có vấu hoặc răng khía để chịu lực cắt thay cho bu lông thanh truyền và định vị khi lắp ghép.

Đầu to thanh truyền để nguyên mà không cắt đôi (hình 20 - 30c), có ưu điểm là cấu tạo đơn giản nhưng phải dùng trục khuỷu ghép nên chỉ sử dụng ở một số động cơ có công suất nhỏ, ít xi lanh như động cơ mô tô, xe máy.

|

| Đầu to thanh truyền |

5. Các hư hỏng của thanh truyền

Trong quá trình làm việc, thanh truyền có thể xẩy ra các hư hỏng sau:

Thanh truyền bị cong, xoắn, rạn nứt. Vết nứt thường xẩy ra ở gần các vị trí lỗ lắp bu lông và lỗ lắp chốt pit tông hay chỗ nối tiếp giữa đầu to và thân thanh truyền.

Mòn lỗ lắp bạc đầu to thanh truyền.

6. Nguyên nhân

Do chịu tác dụng của các lực khí cháy có trị số và hướng luôn luôn thay đổi có tính chất chu kỳ và chịu lực quán tính chuyển động tịnh tiến và chuyển động quay của bản thân thanh truyền.

Do bạc lỏng, tiếp xúc không tốt làm cho bạc bị xoay.

7. Phương pháp kiểm tra thanh truyền

a. Kiểm tra thanh truyền bị cong, xoắn

Có thể kiểm tra bằng các phương pháp sau:

- Bằng dụng cụ chuyên dùng (hình 20 - 31)

- Lấy bạc đầu to ra, lắp chốt pit tông chuẩn vào đầu nhỏ;

- Đặt thanh truyền cố định lên dụng cụ kiểm tra;

- Lắp thước đo ba điểm lên chốt pit tông;

Dùng căn lá đo khe hở giữa các điểm tiếp xúc của của thước đo với mặt bàn phẳng thẳng đứng để xác định hiện tượng cong, xoắn của thanh truyền với các trường hợp cụ thể như sau:

Thanh truyền bình thường hay không bị biến dạng: Cả ba điểm tiếp xúc của thước đo sẽ tiếp xúc hay cách đều với mặt bàn phẳng khi đã lật ngược thanh truyền 1800.

Thanh truyền bị cong: Chỉ có hai điểm tiếp xúc dưới hoặc một điểm tiếp xúc trên của thước đo tiếp xúc với mặt phẳng.

Thanh truyền bị xoắn: Chỉ có hai điểm tiếp xúc trên và một trong hai điểm tiếp xúc dưới của thước đo với mặt phẳng rà.

Thanh truyền bị cong và xoắn: Chỉ có một điểm tiếp xúc ở dưới của thước đo tiếp xúc với mặt phẳng rà hoặc cả hai điểm tiếp xúc ở dưới không tiếp xúc với mặt phẳng rà nhưng có khe hở khác nhau.

- Theo kinh nghiệm

Lắp nhóm pit tông và thanh truyền vào trục khuỷu trong xi lanh (pit tông không lắp xéc măng);

Vặn chặt bu lông thanh truyền đúng lực quy định;

Quay trục khuỷu cho pit tông lên điểm chết trên, giữa xi lanh và điểm chết dưới rồi dùng căn lá có độ dày hợp lý lần lượt đo khe hở giữa pit tông và xi lanh ở các vị trí đó.

Nếu khe hở lớn về một phía ở cả ba vị trí chứng tỏ thanh truyền bị cong về phía có khe hở nhỏ.

Nếu khe hở lớn lớn ở vị trí điểm chết trên nhưng ở vị trí giữa xi lanh khe hở nhỏ nằm ở hướng khác, chứng tỏ thanh truyền bị xoắn (hướng xoắn về phía khe hở nhỏ).

Nếu khe hở đều về mọi phía ở cả ba vị trí của pit tông, chứng tỏ thanh truyền không bị biến dạng.

|

| Kiểm tra thanh truyền bị cong, xoắn bằng dụng cụ chuyên dùng |

a) Kiểm tra thanh truyền bị cong

b) Kiểm tra thanh truyền bị xoắn

b. Kiểm tra thanh truyền bị nứt

Để kiểm tra vết nứt ta quan sát bằng mắt thường. nếu vết nứt nhỏ có thể dùng kính phóng đại để quan sát hoặc bằng từ trường.

c. Kiểm tra lỗ đầu to thanh truyền (hình 20 - 32)

Kiểm tra độ tròn của lỗ đầu to thanh truyền bằng cách:

Xiết chặt các bu lông hoặc đai ốc tới mô men xiết quy định.

Dùng pan me đo trong hoặc đồng hồ so kế để đo đường kính tại ba vị trí khác nhau độ không tròn cho phép của các lỗ bạc thanh truyền cho phép 0,03 mm.

|

| Kiểm tra độ tròn lỗ đầu to thanh truyền |

8. Phương pháp sửa chữa thanh truyền

a. Nắn cong, xoắn thanh truyền bằng đồ gá chuyên dùng

Đối với thanh truyền của động cơ công suất nhỏ hoặc trung bình có kích thước không lớn, có thể dùng đồ gá nắn nắn cong và xoắn trực tiếp lên thân thanh truyền. Trường hợp thanh truyền có kích thước lớn phải đưa lên bàn ép mới đủ lực ép cần thiết.

|

| Đồ gá nắn thanh truyền |

a) Đồ gá nắn thanh truyền bị cong

b) Đồ gá nắn thanh truyền bị xoắn

Nếu thanh truyền vừa bị cong, vừa bị xoắn thì trước hết phải nắn hết xoắn rồi mới nắn hết cong.

Trong quá trình nắn cần thường xuyên kiểm tra hình dáng để tránh hiện tượng biến dạng mới cho thanh truyền.

Để kéo dài thời gian sử dụng của thanh truyền, sau khi nắn nên nhiệt luyện lại, bằng cách nung nóng thanh truyền khoảng 400 – 5000C và kéo dài trong khoảng 0,5 – 1 giờ để tăng tính ổn định của thanh truyền.

Sau khi nắn, sai lệch cho phép như sau: độ cong 0,03 mm, độ xoắn 0,04 mm trên 100 mm chiều dài thanh truyền.

b. Sửa chữa đầu nhỏ thanh truyền

Lỗ đầu nhỏ bị mòn rộng và mòn ô van lớn hơn tiêu chuẩn cho phép thì tiến hành doa rộng lỗ, sau đó đóng bạc đồng có kích thước tương ứng.

c. Sửa chữa đầu to thanh truyền

Trường hợp lỗ đầu to bị biến dạng theo phương dọc thanh truyền, có thể mài bớt mặt phẳng lắp ghép giữa hai nửa đầu to thanh truyền, sau đó doa lại lỗ đến đường kính chính xác hoặc doa rộng lỗ và sử dụng bạc lót có chiều dày lớn hơn.

Bề mặt hai nửa đầu to mòn vênh không phẳng, có thể tiến hành sửa chữa bằng cách mài phẳng sau đó thêm các tấm đệm đồng có độ dày tối đa là 0,3 mm.

Mặt tỳ của bu lông bị hỏng có thể sửa chữa bằng phương pháp hàn đắp. Trước khi hàn cắm que đồng vào lỗ bu lông để tránh cho lỗ khỏi bị cháy. Sau khi hàn xong cần sửa chữa lại chỗ hàn cho bằng phẳng.

|

| Doa lỗ đầu nhỏ thanh truyền |

d. Sửa chữa thanh truyền bị nứt

- Khi thanh truyền có vết rạn nứt nhỏ ở gần lỗ lắp bu lông hay phía đầu nhỏ hoặc mòn rộng lỗ bu lông, có thể hàn đắp đồng sau đó dũa và mài phẳng bề mặt.

- Nếu thanh truyền bị rạn nứt lớn đều phải thay thanh truyền đúng chủng loại.

III. BẠC LÓT THANH TRUYỀN

1. Công dụng

Hạn chế sự mài mòn trực tiếp giữa cổ biên với đầu to thanh truyền, đồng thời tăng tính kinh tế trong quá trình sửa chữa.

2. Điều kiện làm việc

Khi làm việc bạc lót thanh truyền chịu lực ma sát lớn.

3. Cấu tạo

Bạc lót thường được chế tạo bằng thép tấm uốn cong (gộp bạc), mặt trong có tráng một lớp hợp kim chịu mòn là đồng- chì hoặc thiếc - chì (babít), chiều dày khoảng 0,15 - 0,50mm.

Khi đầu to thanh truyền cắt đội thì bạc lót cũng cắt đôi, trên đường phân chia của hai nửa bạc có mấu định vị được lắp vào chỗ phay trên hai phần của đầu to

Khi đầu to thanh truyền không cắt đôi hay để nguyên, thường dùng ổ bi kim hay bi đũa và trên đầu to thanh truyền có khoan lỗ hay xẻ rãnh hứng dầu bôi trơn ổ bi.

Có thể chia bạc lót thành hai loại là bạc lót mỏng và bạc lót dày.

Bạc lót mỏng thường thường được sử dụng trên động cơ ô tô, máy kéo , có ưư điểm thuận tiện khi thay thế, sửa chữa theo cốt tức là thay bạc có đường kính nhỏ hơn.

Bạc lót dày: có gộp bạc và lớp hợp kim chịu mòn đều dày và thường có gờ vai cũng được tráng hợp kim chịu mòn để hạn chế di chuyển dọc trục. Giữa hai bề mặt phân cách của bạc đôI khi có các tấm đệm thép, khi sửa chữa thường được lấy bớt đI để có thể cạo rà bạc lót theo kích thước sửa chữa.

4. Hư hỏng của bạc lót và nguyên nhân hư hỏng

Trong quá trình làm việc bạc lót thanh truyền thường có các dạng hư hỏng với nguyên nhân được thể hiện trên hình 20 - 35.

|

| Các dạng hư hỏng của bạc lót |

5. Phương pháp kiểm tra

a. Kiểm tra bề mặt của bạc

Dùng phương pháp quan sát để để xác định các vết cháy rỗ, cào xước bề mặt bạc lót.

b. Kiểm tra khe hở của bạc đầu to thanh truyền: có thể bằng các phương pháp sau:

- Dùng dây chì có đường kính 2 mm, dài 20 – 30 mm hoặc dùng miếng platic cho vào giữa cổ khuỷu và bạc lót, xiết chặt đúng lực quy định. Sau đó tháo nắp đậy thanh truyền, lấy dây chì hoặc miếng platic ra và đo chiều dày của dây chì hay miếng platic. Chiều dày dây chì hay miếng platic sau khi bị ép chính là khe hở lắp ghép giữa bạc lót và cổ biên.

|

| Kiểm tra khe hở bạc lót thanh truyền |

Kiểm tra khe hở bạc lót thanh truyền cũng có thể kiểm tra trước khi các thanh truyền được lắp vào cổ khuỷu. Bằng cách lắp bạc lót vào trong thanh truyền và xiết chặt các bu lông hoặc đai ốc tới mô men xiết quy định. Đo đường kính bạc lót, sau đó đo đường kính cổ khuỷu thanh truyền. Sự khác nhau giữa các số đo là khe hở bạc lót thanh truyền.

- Kiểm tra độ nhô cao của bạc lót (độ bung)

Độ nhô cao của bạc có tác dụng làm cho bề lưng của bạc tiếp xúc tốt với lỗ đầu to để bạc không bị xoay và truyền nhiệt tốt.

Kiểm tra độ nhô cao của bạc bằng khí nén và đồng hồ so. Bạc được lắp trên bộ đồ gá, một đầu được ép bằng khí nén với một lực nhất định, trên đầu ép gắn đồng hồ so để kiểm tra độ dôi của bạc so với mặt phẳng của ổ. Khi đầu ép đI lên, một thanh đẩy lắp trên trục sẽ tỳ vào chốt đẩy bạc khỏi ổ.

Độ nhô cao của bạc cũng có thể kiểm tra bằng cách: vặn chặt bu lông thanh truyền đúng lực quy định, sau đó từ từ nới lỏng đai ốc hãm 1/4 – 1/2 vòng và dùng căn lá có chiều dày khoảng 0,1 – 0,3 mm cho vào giữa bề mặt lắp ghép. Nếu căn lá không qua được là đạt yêu cầu, nếu căn lá lọt qua được tức là bạc bị lỏng phải thay mới.

c. Phương pháp sửa chữa

- Sửa chữa bạc đồng thanh truyền

Bạc đồng đầu nhỏ thanh truyền bị mòn hoặc ô van lớn đều được thay bạc đồng mới theo kích thước sửa chữa của chốt pit tông. Khi thay bạc đồng, dùng khuôn ép hoặc đục để ép hoặc đục bạc đồng cũ ra (chú ý không đục hỏng đầu nhỏ thanh truyền), sau đó chọn bạc đồng có độ dôi 0,10 – 0,20 mm đặt trên máy ép hoặc ê tô để ép vào đầu nhỏ thanh truyền. Khi ép bằng ê tô phải đệm bằng tấm kim loại mềm và lỗ dầu của bạc phải trùng lỗ dầu đầu nhỏ thanh truyền.

Sau khi ép bạc đồng vào đầu nhỏ thanh truyền, tiến hành doa và cạo lại để đạt tiêu chuẩn kỹ thuật về khe hở lắp ghép và diện tích tiếp xúc với chốt pit tông.

Phương pháp doa bạc đồng như sau: Có thể doa bạc đầu nhỏ thanh truyền bằng thiết bị (hình 20 – 34). Hoặc dùng dao doa bằng tay và được tiến hành như sau:

- Chọn dao doa thích hợp và kẹp chặt vào ê tô.

- Hai tay giữ thanh truyền nằm ngang sao cho đường tâm thanh truyền vuông góc với dao doa

- Quay thanh truyền theo chiều quay của kim đồng hồ cho ăn dao từ từ và dùng lực vừa phải. Sau khi doa xong một lượt, lật ngược bạc đồng và điều chỉnh dao lớn hơn để doa lại một lượt. Thường xuyên kiểm tra trong khi doa để tránh lỗ bạc quá lớn. Sau khi doa xong, lắp chốt pit tông vào bạc đồng và cặp lên ê tô, dùng tay lắc thanh truyền qua lại rồi tháo chốt ra để kiểm tra diện tích tiếp xúc với chốt pit tông, nếu diện tích tiếp xúc nhỏ hơn 85% tổng diện tích có thể tiến hành cạo để đạt yêu cầu.

Phương pháp cạo như sau:

- Dùng đột đóng chốt pit tông vào đầu nhỏ thanh truyền (đóng qua đóng lại vài lần) hoặc cặp hai đầu chốt pit tông lên ê tô rồi xoay thanh truyền qua lại, sau đó đóng chốt pit tông ra khỏi bạc đồng.

- Dùng dao cạo, cạo đi các lớp mỏng những ở chỗ nhô cao của bạc đồng (vết nhô cao do bị ép sẽ có màu đen).

- Tiếp tục đóng chốt pit tông vào và xoay thanh truyền để kiểm tra. Nếu cần, tiếp tục cạo cho đến khi diện tích tiếp xúc giữa bạc và chốt pit tông đạt yêu cầu.

Sau khi doa và cạo, có thể thể kiểm tra khe hở lắp ghép giữa bạc đồng và chốt pit tông bằng cách:

- Lau sạch chốt pit tông và mặt trong của bạc đồng

- Cho dầu nhờn vào bạc đồng rồi lắp chốt pit tông vào.

- Giữ chặt chốt pit tông và để thanh truyền ở vị trí nằm ngang, sau đó thả thanh truyền ra nếu thanh truyền rơi xuống từ từ là đạt, nếu thanh truyền rơi nhanh là bị lỏng, nếu thanh truyền không rơI xuống là quá chặt phải tiếp tục cạo rà.

- Sửa chữa bạc đầu to thanh truyền

Nếu bạc đầu to thanh truyền bị mòn, cháy rỗ hoặc ô van lớn đều được thay bạc mới theo cốt sửa chữa của cổ biên.

Khi thay bạc mới phải kiểm tra bề mặt bạc không bị xước, độ nhô cao của mặt bạc, diện tích tiếp xúc của lưng bạc với lỗ lắp bạc.

Khi lớp hợp kim chống mòn còn dày và không có vết xước tróc thì có thể cạo rà bạc lót để dùng lại. Phương pháp cạo rà bạc lót đầu to thanh truyền như sau:

- Gá lắp trục khuỷu lên gối đỡ.

- Lắp bạc lót vào hai nửa đầu to thanh truyền;

- Lắp thêm giữa hai nửa đầu to 1 – 2 tấm đệm dày 0,05 – 0,10 mm;

- Đậy nắp lại, xiết chặt đai ốc với mức độ có thể dùng tay quay được.

- Quay thanh truyền từ 2 – 3 vòng rồi tháo ra, sẽ thấy trên mặt lớp hợp kim chịu mòn có xuất hiện một dải đen hay một số vết đen, đó là những chỗ cần cạo.

Khi cạo bạc, tay trái cầm nửa bạc, tay phải cầm dạo cạo nắm ngang hơi nghiêng so với mặt bạc và cần chú ý đặt lưỡi dao đúng vết đen rồi cạo đi một lớp mỏng và nhẹ nhàng theo một góc 30 – 450 so với đường sinh (song song với đường trục của bạc) và đưa lưỡi dao cạo lượt thứ hai chéo lại cũng mỏng và nhẹ nhàng, không ấn mạnh tay, không lan ra ngoài và không dí mũi dao cạo đi lại nhiều lần. Sau khi cạo hết vết đen, lắp và thử như trên, nếu cần tiếp tục cạo cho đến khi đạt yêu cầu.

Thử lại sau khi cạo: Lắp thanh truyền vào cổ biên, xiết chặt bu lông, để thanh truyền ở vị trí A lệch một góc 15 – 200 so với trục thẳng đứng, khi bỏ tay ra nếu thanh truyền tự quay đến vị trí B lệch một góc 20 – 300 so với trục thẳng đứng rồi mới trở về vị trí thẳng đứng hay đường trục của thanh truyền trục với trục thẳng đứng là đạt yêu cầu.

IV. BU LÔNG THANH TRUYỀN

1. Công dụng

Bu lông thanh truyền là chi tiết ghép nối hai nửa đầu to thanh truyền.

2. Điều kiện làm việc

Bu lông thanh truyền khi làm việc chịu tác dụng của các lực như: Lực xiết ban đầu, lực quán tính của nhóm pit tông - thanh truyền. Các lực này luôn luôn thay đổi có tính chu kỳ, nên bu lông thanh truyền cần phải có độ bền cao.

3. Vật liệu chế tạo

Bu lông thanh truyền thường được chế tạo bằng thép hợp kim.

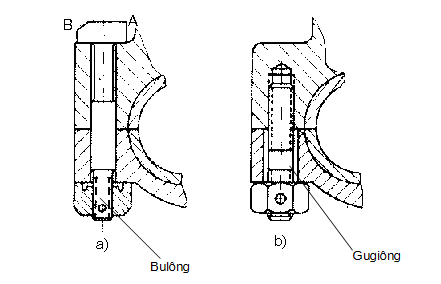

|

| Bu lông thanh truyền |

4. Cấu tạo

Bu lông thanh truyền có cấu tạo đơn giản nhưng rất quan trọng, nó có thể có dạng bu lông hay vít cấy (gugiông). Hình 20 - 41 thể hiện cấu tạo của bu lông thanh truyền thường sử dụng ở động cơ ôtô, máy kéo. Hai nửa đầu to được định vị bằng hai mặt trụ của bu lông. Đầu bu lông có mặt vát A để chống xoay khi lắp ghép, còn mặt B có tác dụng làm cho tổng phản lực tác dụng đúng trên đường tâm bu lông để bu lông không bị uốn. Bán kính góc lượn giữa các phần chuyển tếp khoảng 0,2 - 1mm nhằm tránh tập trung ứng suất. Phần nối giữa thân và phần ren thường làm nhỏ lại để tăng độ dẻo của bu lông.

Đai ốc có cấu tạo đặc biệt để phân bố ứng suất đồng đều trên các ren.

5. Hư hỏng của bu lông thanh truyền:

Bu lông thanh truyền thường bị cong, gãy, nứt, chờn hỏng ren. Khi bu lông thanh truyền hư hỏng đều phải thay mới đúng chủng loại.